机械加工实训室功能简介及主要的实训内容

2022-09-13 08:10机械加工实训室,数控铣床实训装置,数控车床教学设备可以承担机电一体化技术、电气自动化技术、工业过程自动化技术、电力系统自动化技术及学院其他工科专业学生的机加工实训。

通过实训,学生首先要培养其良好的生产车间工作习惯于素养,其次要使得学生能够了解车床、铣床、磨床等典型机械加工设备的构造原理与操作方法,同时也可以掌握数控系统的编程和操作,学习计算机与数控系统之间程序传输方法,读懂零件加工工艺图,根据工艺要求加工出符合要求的机械零件,最终获得完整的机械加工的职业修养。

一、机械加工实训室,数控铣床实训装置,数控车床教学设备主要的实训内容有:

| 实训项目 | 实训课题 |

|

安全文明生产教育和机械加工基础知识 |

安全实训、安全生产教育 |

| 零件的加工质量 | |

| 常用量具 | |

| 基准、定位、夹具 | |

| 车工实训 | 普通卧式车床操作 |

| 车刀的认识和刃磨 | |

| 工件的装夹及钻中心孔 | |

| 车削台阶 | |

| 用两顶尖装夹车削轴类工件 | |

| 一夹一顶装夹轴类工件车槽和切断 | |

| 转动小滑板车削圆锥体 | |

| 钻、车圆柱孔、铰孔 | |

| 三角形外螺纹车刀的刃磨 | |

| 车削三角形外螺纹 | |

| 车削梯形螺纹 | |

| 蜗杆的车削 滚花 | |

| 车偏心工件 | |

|

铣工实训 |

铣车的操作、工件的装夹 |

| 铣削平面、垂直面和平行面 | |

| 切断和铣斜面 | |

| 铣台阶、直角沟槽和键槽 | |

| 铣V形槽 | |

| 分度方法 | |

| 磨工实训 | 磨床的操作、砂轮的安装、平衡和修整 |

| 轴的磨削 | |

| 用心轴装夹磨削套类零件 | |

| 台阶轴的磨削 | |

| 磨削圆柱孔 | |

| 磨削平面 | |

| 数控车床实训 | CJK6140A数控车床面板及基本操作 |

| 数控车床编程基础、刀具补偿 | |

| 数控车床加工轴类零件 | |

| 数控车加工套筒类零件 | |

| 数控车床加工螺纹 | |

| 数控铣床实训 | 数控铣床概述与基本操作 |

| 数控铣床编程 | |

| 孔加工循环指令应用 | |

| 凸台类零件加工实训 |

A、MY-6132 数控车床(教学生产两用型)

本设备是设计精巧的经济型车床,配备高可靠性的华兴数控系统。即可用于教学,也可用于工厂生产。床身导轨选用耐磨铸铁,床鞍及溜板贴塑处理。进给传动采用滚珠丝杆副。外形全封闭防护。该机床采用机电一体化方式设计,采用四刀位自动回转刀架,操作简便、效率高,通过编程对各种盘类、轴类零件能自动完成内外圆柱面、圆锥面、圆弧面、螺纹等工序的切削加工,并能进行切槽、钻扩、铰孔等工作。

二)技术参数:

| 项目 | 单 位 | 参数要求 | |||

| 床身上最大回转直径 | mm | 340 | X轴快速进给(配步进) | mm/min | 3000 |

| 横滑板上最大回转直径 | mm | 182 | Z轴快速进给(配步进) | mm/min | 6000 |

| 最大加工长度 | mm | 750 | X轴定位精度 | mm | ±0.01 |

| 床身宽度 | mm | 320 | Z轴定位精度 | mm | ±0.02 |

| 主轴转速范围 | rpm | 100-2100 | X轴重复定位精度 | mm | 0.005 |

| 主轴内孔解锥度 | 莫氏6# | Z轴重复定位精度 | mm | 0.01 | |

| 主轴通孔直径 | 52 | 尾座套筒锥度 | 莫氏4# | ||

| 刀具数量 | 把 | 四工位 | 尾座套筒行程 | mm | 130 |

| 刀柄尺寸 | mm | 20 | 主电机功率 | Kw | 4 |

| 最小进给量 | mm | 0.001 | 机床净重 | kg | 1450 |

| 数控系统 | 可先配:广数、FANUC、SIEMENS、华中等,价格另仪。 | ||||

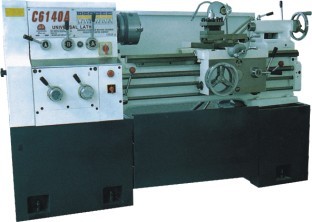

B、MY-C6140A 普通车床

本系列车床用途广泛,主要用于各种回转体零件的外圆、内孔、端面、锥度、切槽及公制螺纹、模数螺纹、径节螺纹等的车削加工,此外还可以用来进行钻孔、铰孔、套料、扩孔、滚花、拉油槽等加工。适合于使用硬质合金刀具对各种黑色金属和有色金属进行强力高速切削。加工精度高(可达IT7级)、操纵方便、造型美观大方。根据中心据不同分500mm、750mm、1000mm、1250mm。C6140A及C6240A技术参数相同,仅外形有所区别。C6240A为马鞍车床,用户根据具体要求选择。

二)主要规格及参数:

| 车床型号 | C6140A | C6240A | ||

| 主机规格 | 中心高 | 202mm | ||

| 床身上最大回转直径 | 400mm | |||

| 最大工件长度 | 1000mm | 1250mm | ||

| 刀架最大行程(纵向) | 900mm | 1150mm | ||

| 刀架上最大工件回转直径 | 240mm | |||

| 马鞍槽内最大工件回转直径 | 580mm | |||

| 花盘前马鞍有效长度 | 200mm | |||

| 棒料直径 | 45mm | |||

| 主 轴 | 通孔直径 | 46mm | ||

| 锥孔 | MT6 | |||

| 转速50Hz(60Hz) | 25~1600r/min (30~2000r/min)正反各12种 | |||

| 刀 架 | 刀架横向最大行程 | 240mm | ||

| 小刀架最大行程 | 140mm | |||

| 纵向刻度值 | 0.5mm/格 100mm/r | |||

| 横刀架刻度值 | 0.05mm/格 4mm/r | |||

| 小刀架刻度值 | 0.05mm/格 3mm/r | |||

| 刀架回转角度范围 | 1/格 | |||

| 主轴中心线至刀具支承面距离 | 27mm | |||

| 刀杆截面尺寸(高*宽) | 25mm*20mm | |||

| 纵向进给量 | 0.04~2.16 mm/r 138种 | |||

| 横向进给量 | 0.02~1.08 mm/r 138种 | |||

| 主轴中心线到方刀架侧面最大距离 | 205 mm | |||

| 尾 座 | 顶尖套内孔锥度 | MT4 | ||

| 顶尖套最大移动量 | 130mm | |||

| 横向最大移动量 | ±10mm | |||

| 螺 纹 | 公制 | 0.45~20mm/r 30种 | ||

| 英制 |

80~ n/1" 35种 n/1" 35种 |

|||

| 模数 | 0.25~10mm 25种 | |||

| 径节 |

160~ |

|||

| 电 机 | 主电机 | YD132M-8/4 B5 TH 3/4.5 KW | ||

| 主电机转速50HZ(60HZ) | 750/1500 r/min (900/1800 r/min) | |||

| 冷却泵电机 | AYB-20TH 0.115 KW | |||

|

外形尺寸 长*宽*高 |

中心距 | 500mm | 1700mm*900mm*1250mm | |

| 750mm | 1950mm*900mm*1250mm | |||

| 1000mm | 2150mm*900mm*1250mm | |||

| 1250mm | 2350mm*900mm*1250mm | |||

| 净 重 | 中心距 | 500mm | 1250kg | |

| 750mm | 1350kg | |||

| 1000mm | 1450kg | |||

| 1250mm | 1550kg | |||

| 皮带 | 主传动三角皮带型号规格 | A -1950 mm | ||

C、MY-125 数控铣床

本设备能实现三坐标联动,完成铣、镗、钻、铰等基本切削运动,并能加工形状复杂的凸轮、样板、模具等。该机床采用矩型导轨、滚珠丝杆、导轨表面进行了高频淬火和粘塑处理,机床采用无级变速,配备可靠的华兴系统。即可用于教学,也可用于工厂生产。机床配有标准的RS232接口与计算机通讯进行在线加工(DNC),CAD/CAM联网加工。此机床可与MY-2000型数控机床仿真软件实验室或MY-2003型数控编程实验室进行通讯配套使用。

二)主要技术指标及参数:

| 主轴孔锥度 | B130 | 最小设定单位 | 0.005mm |

| 主轴转速范围 | 145-3000rpm(无级调速) | 定位精度 | +-0.02mm/300mm |

| 主电机功率 | 1.5KW | 重复定位精度 | 0.01mm |

| 工作台面积(长*宽) | 840mm×250mm | 编程方式 | ISO代码、键盘录入、后台编辑 |

| 工作台三向行程(X、Y、Z) | 480mm×250mm×250mm | 控制轴数 | 三轴+主轴变频控制 |

| 主轴端面至工作台距离 | 100-350 | 联动轴数 | 三轴三联动 |

| 工作台允许最大承重 | 150kg | 零件程序容量 | 56K(约3000段程序) |

| 铣削进给速度范围(三向) | (12-2000)mm/min |

外形尺寸 (长×宽×高) |

1200×900×1410mm |

| 三向步进电机扭矩 | 12Nm | 重量 | 650kg |

| 数控系统 | 可先配:FANUC、SIEMENS、华中等,价格另仪。 | ||

D、MY-3S 普通铣床

本设备使用力钢头机头,永不变形,稳定性更强,可使用重切削、搪铣钻,轻巧耐用、寿命长,机身加高、加固、加工面上下加大,前后使用方型滑道,耐重压。

二)技术参数:

1、工作台:1247mm*254mm

2、X、Y、Z行程:860mm*406mm*406mm

3、T型:16mm*3mm*65mm

4、机床尺寸:1500mm *1700mm *2350mm

5、机床淨重:1280kg

E、MY-M7130 平面磨床

一)用途与特点:本设备采用砂轮周边进行磨削,工作台纵向运动,魔头横向进给采用液压驱动,垂直进给采用快速升降,工作台快速运动采用缓冲装置,无撞击现像,结构先进。

| 序号 | 项 目 | 规格参数 |

| 1 | 最大磨削尺寸(宽*长*高) | 320*1000*400mm |

| 2 | 工作台纵向行程(最大) | 1100mm |

| 3 | 工作台纵向移动速度 | 3--27m/min |

| 4 | 工作台纵向撞击缓冲距离 | 30mm |

| 5 | 工作台T型槽(槽数*宽度) | 3*18 |

| 6 | 砂轮轴中心至工作台面距离(最大) | ≥580mm |

| 7 | 垂直进给手轮刻度盘值 | 手轮每格 0.01mm |

| 8 | 垂直进给手轮刻度盘值手轮每转 | 1.00mm |

| 9 | 加工表面对基面的平行度纵向 | 1000:0.015mm |

| 10 | 加工表面对基面的平行度横向 | 300:0.01mm |

| 11 | 净重*毛重 | 3600 kg*4500kg |

| 12 | 电机总功率 | 8.99kw |

| 13 | 液压泵电机功率 | 3kw |

| 14 | 磨头电机功率 | 5.5kw |

| 15 | 快速升降电机功率 | 0.37kw |

| 16 | 砂轮轴转速 | rpm1450 |

| 17 | 表面粗糙度 | Ra0.63um |

| 18 | 磨头最大移动量横向(手动及液压) | ≥350mm |

| 19 | 磨头最大移动量横向(加长) | 450mm |

| 20 | 加工表面对基面的平行度横向 | 300:0.01 mm |

| 21 | 砂轮尺寸(外径*宽*内径) | φ350*40*φ127mm |

| 22 | 外形尺寸(长*宽*高) | 2295*1673*2267mm |

F、MY-Z3040 摇臂钻实训设备

本摇臂钻床适用于在中、大型零件的钻孔、扩孔、铰孔、平面及攻螺纹等工作,在具有工艺装备的条件下可以进行镗孔。

1、采用液压预选变速机构,可节省辅助时间。

2、主轴正反转,停车(制动),变速、空档等动作,用一个手柄控制,操纵轻便。

3、主轴箱、摇臂、内外柱采用液压驱动的菱形块夹紧机构,夹紧可靠。

4、摇臂导轨,外柱圆表面,主轴、主轴套筒及内外柱回转滚道等处均进行了淬火处理,可长期保持机床精度的稳定性,延长了使用寿命。

5、有完善的安全保护装置和外柱防护。

6、在结构设计方面和在制造过程中,还采取了一系列有效措施,使得机床的精度持久性和整机的使用寿命均为大延长。

二)技术参数:

| 序号 | 项 目 | 规格参数 |

| 1 | 最大钻孔直径 | 40mm |

| 2 | 主轴中心至立柱母线 | 1300~300 |

| 3 | 电机功率 | 2.2/0.75kw |

| 4 | 机外型尺寸(长*宽*高) | 1700*700*2120 |

| 5 | 主轴行程 | 200mm |

| 6 | 主轴转速 | 6级stage |

| 7 | 主轴端面至底座工作面 | 1000~260mm |

| 8 | 净重 | 1500/1700kg |

机电设备安装与维修行业在维修观念、维修制度、维修质量、作业方式等方面都正发生着巨大变化,再加上科学技术日新月异,机电行业发展突飞猛进,各种新技术、新工艺、新材料、新设备不断出现,多种先进技术相互渗透,机电产品使用的安全性、可靠性要求更高。例如电梯等机电产品越来越电子化、控制集成化,保养越来越复杂,特别是计算机技术、微电子技术的迅速发展,给机电行业、产业带来了新的革命,技术落后,技能老化成为制约机电设备安装与维修行业的一大阻力。只有通过专业生产性实习实训基地建设,为行业发展提供更多更高要求的机电设备安装、调试、保养、维修、管理和销售的基础性技能人才,并为学生、培训学员今后的继续学习和提升发展提供坚实的技术基础,才能妥善的解决好上述问题。因此,加强本专业生产性实习实训基地建设是区域支柱产业发展的迫切需要。

四、机械加工实训室,数控铣床实训装置,数控车床教学设备管理办法与注意事项:

1、要以科学、严肃的态度对待实训,操作人员必须穿好工作服入内,禁止穿背心、短裤、拖鞋等进入。

2、实训室的设施布局不得随意变(移)动。各种设施设备及工具应定期检查、保养,确保正常使用。

3、供电和排风系统的启动须由教师操作。

4、实训室内、外要有良好的环境和秩序,室内要保持安静,严禁大声喧哗、打闹,不准在实训室内饮食、吸烟,不进行与实训无关的活动。

5、学生实训须固定位置,实行分组管理、组长负责制。

6、实训前后均要仔细检查和清点本组实验设备、器材,并如实填写《器材使用报告单》,若有损坏、丢失,须及时声明并进行登记,任课教师要查明原因,及时作出处理。

7、实训前应弄清实训目的、原理、使用的仪器设备,明确实训操作方法、操作步骤和注意事项,做好实训前的一切准备工作。

8、实训操作开始时,要首先检查仪器设备是否正常,发现问题及时报告,以便妥善处理。

9、学生实际操作前必须经教师检查,确认无误后方可进行。

10、实训操作过程中要认真操作,仔细观察,要注意安全,严格遵守安全操作规程。

11、爱护设备仪器,节约水、电和实训耗材。不准私自将实训室中的物品带出实训室。

12、实训结束后,使用的各种工具、仪器、材料等必须按“5S”整理好。做好各项清洁工作,切断电源,关好窗门。